Aluminio-níquel-cobalto

Los imanes AlNiCo son imanes permanentes basados en una aleación de aluminio, níquel y cobre. En algunos casos, se añaden a la aleación otros metales, como hierro, cobre o titanio. Las propiedades del imán vienen determinadas por la proporción de mezcla de los metales y el proceso de fabricación utilizado. En este contexto, se distingue entre imanes isótropos y anisótropos, que pueden tener diferentes valores magnéticos (valores de remanencia o coercitividad). La aleación magnética permanente fue introducida y producida por primera vez por el científico de materiales japonés Tokushichi Mishima en 1931.

Los imanes AlNiCo son imanes permanentes basados en una aleación de aluminio, níquel y cobre. En algunos casos, se añaden a la aleación otros metales, como hierro, cobre o titanio. Las propiedades del imán vienen determinadas por la proporción de mezcla de los metales y el proceso de fabricación utilizado. En este contexto, se distingue entre imanes isótropos y anisótropos, que pueden tener diferentes valores magnéticos (valores de remanencia o coercitividad). La aleación magnética permanente fue introducida y producida por primera vez por el científico de materiales japonés Tokushichi Mishima en 1931.

Fabricación de imanes de AlNiCo

Los imanes pueden fabricarse de diferentes maneras. Para ello se dispone de los procesos de fundición y sinterización. En el proceso de fundición, los componentes individuales -a veces también las aleaciones maestras- se funden y se vierten en moldes (por ejemplo, moldes de fundición de arena o de revestimiento). En el proceso de sinterización, los metales están disponibles inicialmente por separado y en forma de polvo, después se mezclan (según sea necesario) y finalmente se prensan a alta presión. A continuación, las piezas prensadas se sinterizan a unos 1.300 °C en vacío o en atmósfera protectora. Aquí se favorece mucho el proceso de difusión, que se activa térmicamente. Los átomos de los metales prensados comienzan a moverse más rápidamente y se desprenden de sus posiciones fijas en la red. El movimiento de los átomos da lugar a vacantes en la red, que a su vez pueden ser ocupadas por otros átomos. La separación de los materiales prensados desaparece, ya que se crean zonas de conexión entre ellos. El proceso conduce, por tanto, a la formación de la aleación y a una densificación del cuerpo prensado. A continuación, las piezas brutas resultantes del proceso de fundición o sinterización se someten a un endurecimiento por precipitación para conseguir las propiedades magnéticas deseadas. Una palabra clave importante en este contexto es isotropía: en primer lugar, las fases metálicas se homogeneizan para conseguir una fase alfa uniforme y evitar fases gamma indeseables. El resultado es una estructura de aluminio-níquel. En la red de AlNi resultante, que no es magnética, hay agujas de CoFe muy magnéticas. Si se aplica un campo electromagnético durante el proceso de formación de la fase, las agujas de CoFe se alinean con este campo. El imán final sólo puede magnetizarse en esta dirección, lo que se conoce como imán anisótropo. Si no se aplica ningún campo electromagnético, las agujas se alinean en todas las direcciones posibles. El imán se denomina isótropo. Aunque puede magnetizarse en todas las direcciones, no es tan fuerte como un imán anisótropo. Por lo tanto, sólo un paso de trabajo determina si el imán es isótropo o anisótropo. Por último, el imán se somete a un tratamiento térmico (revenido) para optimizar los valores magnéticos y reducir las tensiones dentro de la estructura.

Ventajas y inconvenientes de los imanes de AlNiCo y sus ámbitos de aplicación

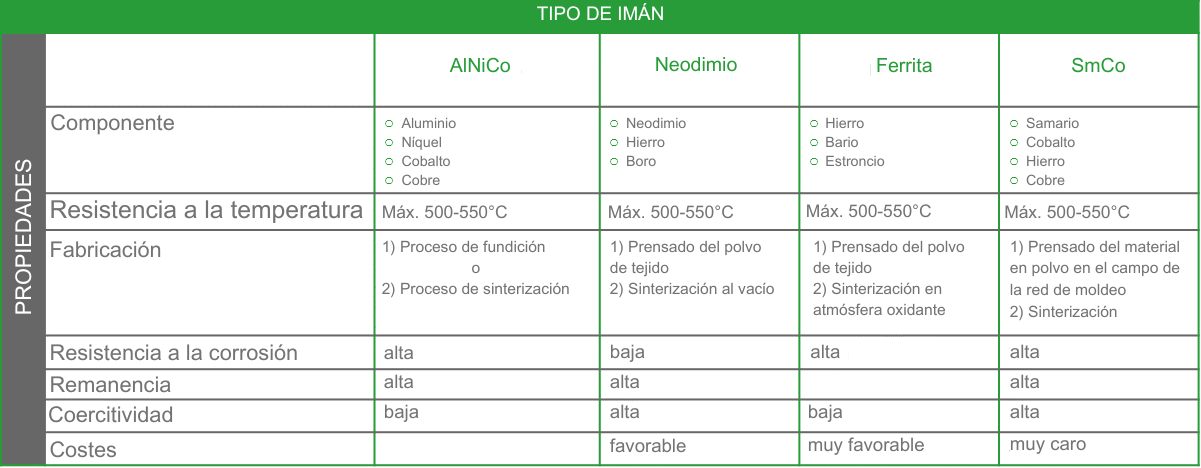

Los imanes de AlNiCo pueden soportar temperaturas de hasta 500 a 550 °C sin perder sus propiedades magnéticas. Por lo tanto, tienen una mayor resistencia a la temperatura que los imanes de SmCo o de ferrita dura, que pueden soportar temperaturas de entre 250 y 350 °C. Los imanes de neodimio, en cambio, sólo pueden utilizarse hasta un máximo de 200 °C. Los imanes de AlNiCo también son insensibles a la corrosión y resistentes a la mayoría de los ácidos, disolventes y aceites. Esto se debe al alto contenido de níquel de la aleación. Los imanes de ferrita y SmCo también son resistentes a la corrosión, mientras que los imanes de neodimio son muy susceptibles a la corrosión. Sin embargo, como los imanes de AlNiCo son muy duros y quebradizos, no es posible mecanizarlos (es decir, separar las capas de material con un filo de corte), pero pueden rectificarse. Debido a sus propiedades, los imanes de AlNiCo se utilizan allí donde la resistencia del material (especialmente la resistencia a la temperatura) es importante. Por ejemplo, son ideales para sensores, interruptores magnéticos, motores, dispositivos de medición, etc. Los imanes también son adecuados para uso doméstico y escolar. En la escuela, los niños pueden iniciarse en el apasionante tema del magnetismo de una forma lúdica. Algunos de los imanes incluso sólo se ofrecen y venden para uso escolar. Como los imanes de AlNiCo tienen una coercitividad baja, son muy sensibles a los campos desmagnetizantes, mientras que los imanes de SmCo tienen una coercitividad alta. Por lo tanto, los imanes de SmCo son más resistentes a la desmagnetización por campos magnéticos. Por ello, los imanes de AlNiCo no deben almacenarse con la misma polaridad. Aunque los imanes tienen una coercitividad relativamente baja, también tienen una remanencia alta. Por lo tanto, pueden asumir un fuerte campo magnético que, sin embargo, puede volver a debilitarse rápidamente por efectos de desmagnetización.

Imanes de neodimio, ferrita y SmCo

En la comparación directa con el imán de AlNiCo ya se han tratado las propiedades de otros tipos de imanes. En la siguiente sección, se volverán a considerar las ventajas y desventajas de los imanes de neodimio, ferrita y SmCo para diferenciar entre los cuatro tipos de imanes tratados. A grandes rasgos, hay que tener en cuenta el proceso de fabricación de los imanes. Los imanes de ferrita se componen principalmente de los elementos hierro, bario y estroncio, que se prensan en forma de polvo. Esto puede dar lugar a imanes isótropos o anisótropos. Como en el caso de los imanes de AlNiCo, esto depende de si el proceso se lleva a cabo con o sin campo magnético. A continuación, los compactos se sinterizan en una atmósfera oxidante. Los económicos imanes de ferrita son fáciles de imantar y resistentes a la corrosión y a los productos químicos. Sin embargo, son muy sensibles a los impactos, que pueden provocar desconchamientos. Las propiedades magnéticas de los imanes de ferrita también son pobres. Los imanes de neodimio se componen principalmente de neodimio, hierro y boro. Su material en polvo se prensa a su vez dentro de un campo magnético, pero el compacto se sinteriza después en el vacío. Los imanes se caracterizan por su alta coercitividad y remanencia, al tiempo que ofrecen un campo magnético intenso en un volumen reducido. Por tanto, son adecuados para la construcción de los dispositivos electrónicos más pequeños. Sin embargo, los imanes son susceptibles a la corrosión y sólo pueden soportar temperaturas de hasta un máximo de 200 °C. Por último, están los imanes SmCo (imanes de samario-cobalto): Estos imanes son muy caros, ya que los yacimientos de samario son relativamente escasos y su extracción es muy costosa. Además de samario y cobalto, los imanes contienen hierro y cobre. Una vez más, los polvos de material molido se prensan y sinterizan en un campo magnético. Los imanes de SmCo tienen una gran remanencia, coercitividad, densidad de energía y resistencia a la corrosión, pero son muy sensibles y tienden a astillarse en los bordes afilados.

¿En qué forma vienen los imanes de AlNiCo?

La relación óptima entre longitud y diámetro de los imanes de AlNiCo es de 4 a 1. Su forma puede ser muy variada: como disco, anillo, bloque, cuboide, cono, esfera, pirámide o, clásicamente, como herradura o varilla.

Resumen: imanes de AlNiCo

Un imán de AlNiCo es un imán permanente que puede fabricarse mediante el proceso de fundición o sinterización. Las piezas brutas producidas se someten a un endurecimiento por precipitación para homogeneizar las fases. Dentro de la red de AlNi hay agujas magnéticas de CoFe. Si se aplica un campo electromagnético durante la formación de la fase, las agujas de CoFe se alinean con él, lo que se denomina un imán anisótropo que sólo puede magnetizarse en una dirección. Si el proceso de formación de fases tiene lugar sin campo electromagnético, las agujas de CoFe se alinean en cualquier dirección y el imán puede magnetizarse en todas las direcciones, pero es más débil. Esto se denomina imán isótropo. El imán de AlNiCo es muy resistente a la temperatura y a la corrosión, pero es muy duro y quebradizo, lo que dificulta su mecanización. El imán también tiene una intensidad de campo coercitivo débil, lo que lo hace sensible a campos magnéticos opuestos. En cambio, tiene un alto valor de remanencia.

Miles de productos en stock

Miles de productos en stock